W branżach, w których ciśnienie decyduje o bezpieczeństwie i jakości — od instalacji gazowych, przez hydraulikę, po farmację i HVAC — manometr jest pierwszą linią kontroli procesu. Aby wskazania były wiarygodne w całym cyklu życia urządzenia, konieczny jest systematyczny nadzór metrologiczny, właściwie zdefiniowane kryteria akceptacji oraz rzetelna dokumentacja. Poniżej znajdziesz praktyczny przewodnik po wymaganiach, normach i spójności pomiarowej, który łatwo wdrożyć w każdej organizacji.

Wymagania i organizacja nadzoru

Podstawą jest polityka kalendarza badań, która łączy trzy czynniki: ryzyko procesu (krytyczność punktu pomiarowego), warunki pracy (temperatura, wibracje, medium) oraz historię stabilności danego przyrządu. Dla większości zastosowań przemysłowych interwał roczny jest punktem wyjścia, ale należy go skracać po naprawie, przeciążeniu, upadku czy obserwowanej dryfcie wskazań. Kryteria akceptacji definiuje się wewnętrznie (np. jako odsetek zakresu lub wartości bezwzględne), z odniesieniem do wymagań klienta i specyfikacji producenta. Kluczowe jest też odseparowanie manometrów „roboczych” od „referencyjnych” i prowadzenie rejestru z numerami seryjnymi, lokalizacją, zakresem i datami ważności świadectw.

W praktyce warto wdrożyć etykietowanie (status: sprawny/niesprawny, data ważności) oraz cyfrowe archiwum dokumentów, umożliwiające szybkie okazanie ścieżki audytorowi jakości. W punktach krytycznych (bezpieczeństwo, zgodność regulacyjna) stosuj redundancję — dwa niezależne wskazania lub porównanie do przetwornika.

Normy i metody wzorcowania

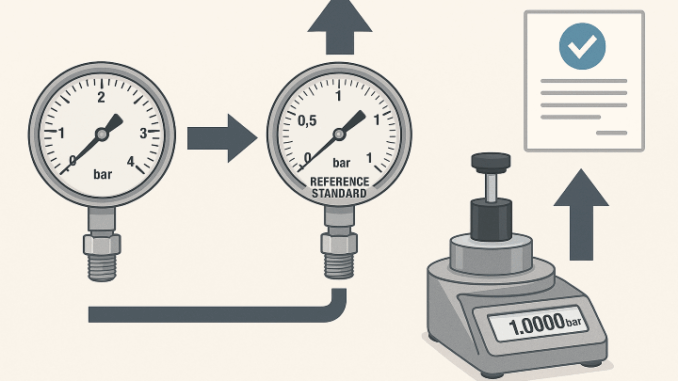

Nadzór nad wyposażeniem pomiarowym wynika z wymagań systemów jakości, w tym ISO 9001 (nadzór nad wyposażeniem) oraz praktyk laboratoryjnych wg ISO/IEC 17025 (kompetencje laboratoriów). Sam proces obejmuje identyfikację, stabilizację warunków (typowo 20 ± 2 °C), dobór punktów w całym zakresie (np. 10–100% skali), cykle rosnące i malejące (ocena histerezy) oraz określenie niepewności wyników. Metody porównawcze wykorzystują kalibratory pneumatyczne/hydrauliczne, przetworniki referencyjne lub wagi ciśnieniowe (dead-weight tester) ze znaną niepewnością. Wyniki dokumentuje się w świadectwie z podaniem metody, warunków, rozszerzonej niepewności i kryteriów oceny.

Jeśli zależy Ci na szybkim termnie i pełnej dokumentacji zgodnej ze standardami branżowymi, sprawdź ofertę Mobi-Lab: wzorcowanie manometrów.

Ścieżka spójności pomiarowej i dokumentacja

Spójność pomiarowa oznacza, że wynik da się prześledzić do wzorców wyższego rzędu — poprzez nieprzerwany łańcuch porównań, z przypisanymi niepewnościami na każdym etapie. W praktyce wygląda to tak: manometr roboczy jest porównywany do wzorca roboczego, ten do wzorca odniesienia laboratorium, a dalej — do wzorców krajowych/międzynarodowych. Każde ogniwo posiada aktualne świadectwo z określoną niepewnością, co pozwala obliczyć łączną niepewność wyniku w Twoim procesie. Dzięki temu możesz wykazać, że „1 bar” na manometrze w hali produkcyjnej odpowiada „1 bar” w standardzie krajowym, w granicach jawnie określonej niepewności.

Aby ścieżka była czytelna podczas audytu, trzymaj porządek w dokumentach: świadectwa z pełnym zakresem, wyniki „przed” i „po” ewentualnej regulacji, statusy wyposażenia, matrycę powiązań (który przyrząd kontroluje który punkt procesu) oraz rejestr działań korygujących. Współpraca z doświadczonym laboratorium, które dostarcza kompletne protokoły i przypomnienia o terminach, minimalizuje ryzyko przestojów i ułatwia zgodność z wymaganiami klientów. W Mobi-Lab możesz zlecić całość — od logistyki po archiwum cyfrowe — tak, by Twój zespół skupił się na produkcji, a nie papierologii.

Artykuł zewnętrzny.

Bądź pierwszy, który skomentuje ten wpis